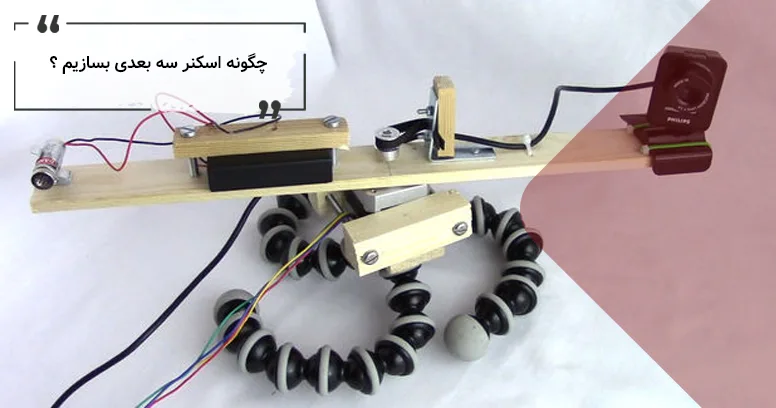

چگونه اسکنر سه بعدی بسازیم ؟

در دنیای امروز که فناوری به سرعت در حال پیشرفت است، ابزار های نوینی پدید می آیند که مرز های خلاقیت و نوآوری را جابجا می کنند. اسکنر سه بعدی یکی از این ابزار های شگفت انگیز است که به شما امکان می دهد اشیاء واقعی را در دنیای دیجیتال بازسازی کنید.

با استفاده از اسکنر سه بعدی ، می توانید مدل های سه بعدی دقیق و با جزئیات بالا از اشیاء مختلف مانند مجسمه ها، قطعات صنعتی، آثار باستانی و حتی بدن انسان تهیه کنید. این مدل ها کاربرد های فراوانی در زمینه های مختلف مانند مهندسی، طراحی، پزشکی، سرگرمی و آموزش دارند.

در این مقاله، به بررسی ابعاد مختلف اسکن 3 بعدی می پردازیم و گام به گام مراحل ساخت یک اسکنر ساده را به شما آموزش می دهیم.با ما همراه باشید تا سفری به دنیای هیجان انگیز اسکن سه بعدی داشته باشیم!

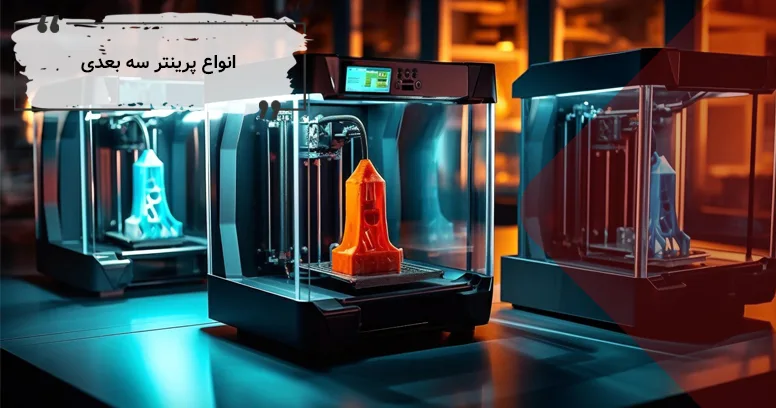

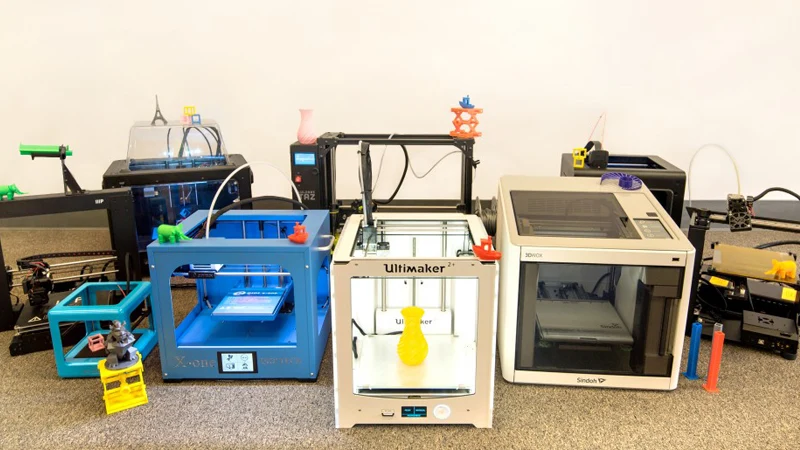

پیشنهاد : برای خرید پرینتر سه بعدی یکی از ابزار مهم دنیای سه بعدی کلیک کنید.

اسکن سه بعدی چیست؟

اسکن سه بعدی فرآیندی است که برای ایجاد مدل های سه بعدی دیجیتال از اشیاء یا محیط های واقعی استفاده می شود. این کار با اندازه گیری نقاط مختلف روی سطح شیء و سپس استفاده از این نقاط برای ایجاد یک مدل کامپیوتری انجام می شود.

موارد لازم برای ساخت اسکنر سه بعدی

- سنسور عمق: سنسور هایی مانند LIDAR یا Kinect می توانند فاصله تا جسم را اندازه گیری کنند.

- دوربین: برای ثبت تصاویر از زوایای مختلف

- میکروکنترلر: مانند Arduino Uno برای پردازش اطلاعات و کنترل سیستم

- کامپیوتر: برای اجرای نرم افزار و نمایش مدل های سه بعدی

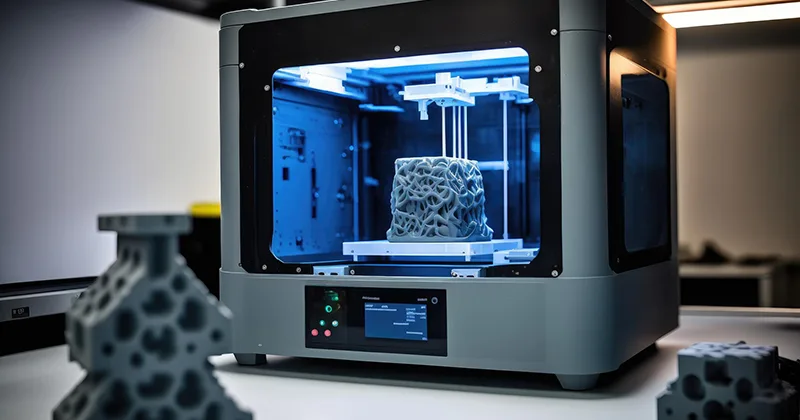

- چاپگر سه بعدی (اختیاری): برای ساخت قطعات مورد نیاز یا نمونه های اولیه

- مواد و ابزار: مانند پایه، سیم، منبع تغذیه، پیچ و مهره، لحیم و غیره

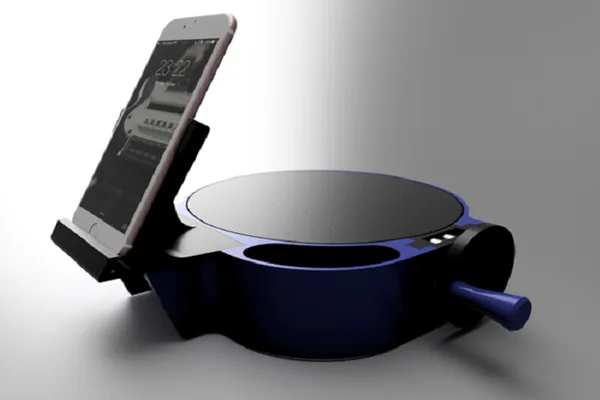

چگونه اسکنر سه بعدی بسازیم ؟

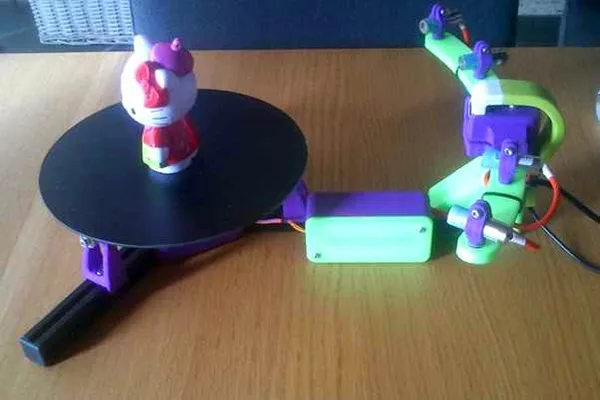

برای ساخت اسکنر سه بعدی باید مراحلی را اجرا کنید تا بتوانید یک اسکنر سه بعدی دست ساز داشته باشید . در ادامه به مراحل ساخت اسکنر سه بعدی دستی می پردازیم :

1.طراحی و ساخت پایه:ابتدا، باید پایه ای محکم برای سنسور، دوربین و سایر اجزا طراحی و بسازید. این پایه باید به گونه ای باشد که سنسور و دوربین بتوانند در زوایای مختلف به جسم مورد نظر تابیده شوند. می توانید از مواد مختلفی مانند MDF، پلکسی یا فلز برای ساخت پایه استفاده کنید.

2.اتصال سنسور و دوربین: سنسور عمق و دوربین را به میکروکنترلر وصل کنید. برای این کار، باید از سیم های مناسب و اتصالات لحیمی استفاده کنید. به دستورالعمل های مربوط به سنسور و دوربین برای اتصال آنها به میکروکنترلر مراجعه کنید.

3.برنامه نویسی میکروکنترلر: با استفاده از یک زبان برنامه نویسی مانند C++ یا Python، برنامه ای برای میکروکنترلر بنویسید که وظایف زیر را انجام دهد:

- خواندن اطلاعات از سنسور عمق

- دریافت تصاویر از دوربین

- همگام سازی داده های سنسور و تصاویر

- پردازش داده ها و تبدیل آنها به مدل سه بعدی

- ارسال مدل سه بعدی به کامپیوتر

4. نرم افزار نمایش مدل:نرم افزاری را روی کامپیوتر نصب کنید که بتواند مدل های سه بعدی را نمایش دهد. می توانید از نرمافزار های رایگان و متن باز مانند MeshLab یا CloudCompare استفاده کنید.

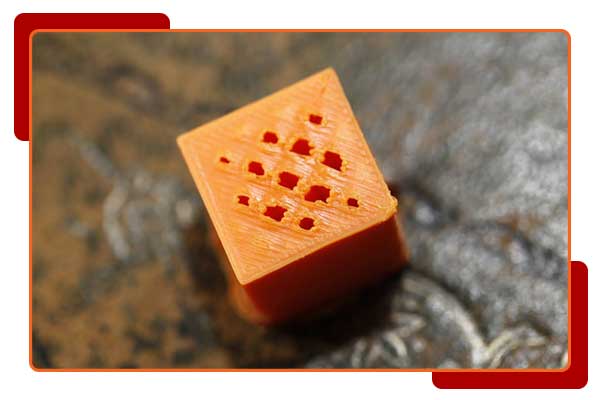

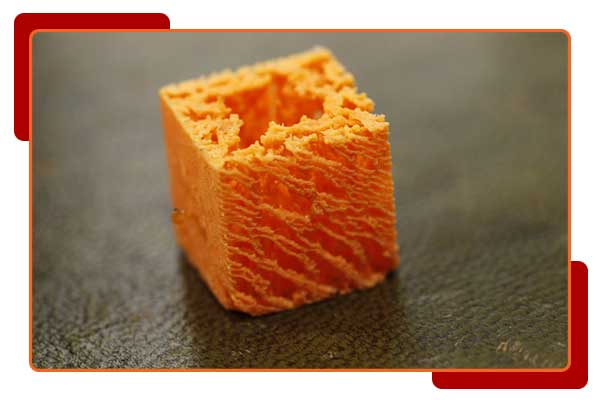

5.آزمایش و کالیبراسیون:اسکنر خود را با اشیاء ساده مانند مکعب یا کره آزمایش کنید. مدل های سه بعدی ایجاد شده را با اشیاء واقعی مقایسه کنید و در صورت نیاز، تنظیمات سنسور، دوربین و نرم افزار را برای بهبود دقت اسکن انجام دهید.

نکات مهم برای ساخت اسکنر سه بعدی

اگر قصد ساخت اسکنر سه بعدی دارید ، پیشنهاد می کنیم به این نکات به طور کامل دقت کنید تا بهترین نتیجه را در انتهای ساخت داشته باشید . توجه داشته باشید اگر در انتهای زمان ساخت ، نتیجه ی مطلوب را دریافت نکردید می توانید اسکنر سه بعدی با امکانات مدنظر خود را با قیمت مناسب از پارت آیتک خریداری کنید .

- دقت اسکنر به کیفیت سنسور، دوربین و نرمافزار شما بستگی دارد.

- برای اسکن اشیاء بزرگتر، ممکن است به پایه و سیستم حرکتی پیچیده تری نیاز داشته باشید.

- منابع و آموزش های آنلاین زیادی برای ساخت اسکنر سه بعدی وجود دارد. از جستجو در اینترنت برای یافتن اطلاعات بیشتر و ایده های جدید استفاده کنید.

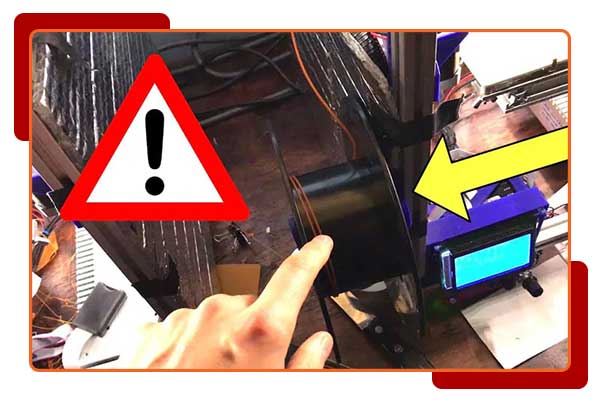

- ساخت اسکنر سه بعدی ممکن است شامل خطرات الکتریکی و مکانیکی باشد. قبل از شروع کار، حتماً اقدامات ایمنی لازم را انجام دهید و از دانش و مهارت کافی در زمینه الکترونیک و مکانیک برخوردار باشید.

سوالات متداول

1.آیا می توان در خانه یک اسکنر سه بعدی ساخت ؟

بله می توان با داشتن مواد اولیه لازم و دانش کافی ، یک اسکنر سه بعدی در خانه بسازید.

2. برای ساخت اسکنر سه بعدی چه لوازمی نیاز است ؟

سنسور عمق، دوربین ، میکروکنترلر ، چاپگر سه بعدی ، کامپیوتر ، پایه، سیم، منبع تغذیه، پیچ و مهره، لحیم و غیره

3. اگر کسی برنامه نویسی بلد نباشد ، آیا می تواند این عمل را باز انجام دهد ؟

خیر ، چرا که قسمتی از ساخت این وسیله نیازمند مهارت برنامه نویسی برای میکروکنترلر ها است .

پرینتر سه بعدی

پرینتر سه بعدی پرینتر رزینی

پرینتر رزینی پرینتر FDM فیلامنتی

پرینتر FDM فیلامنتی پرینتر سه بعدی کریلیتی

پرینتر سه بعدی کریلیتی پرینتر سه بعدی آنت

پرینتر سه بعدی آنت اسکنر سه بعدی

اسکنر سه بعدی برش لیزر و حکاکی لیزر

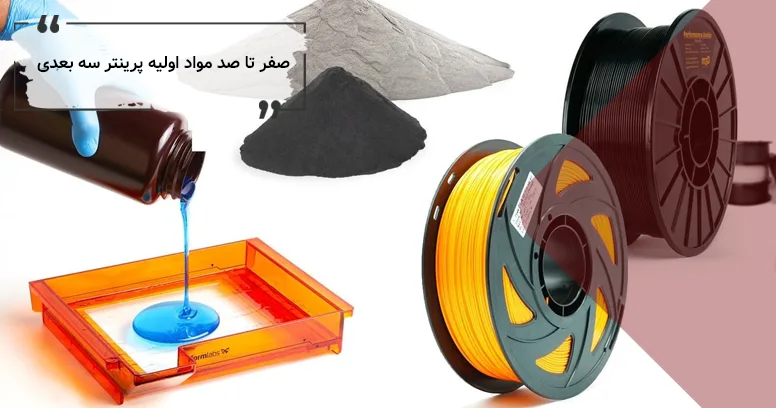

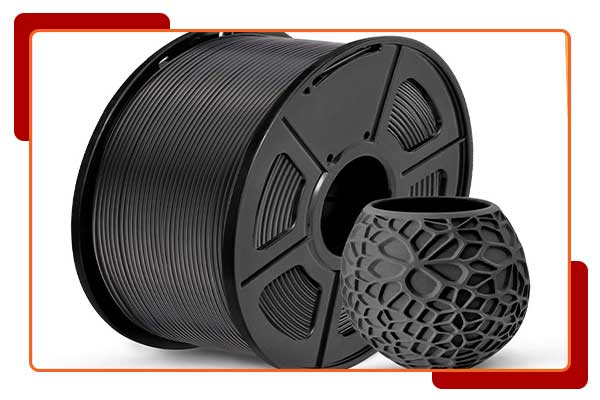

برش لیزر و حکاکی لیزر فیلامنت

فیلامنت ایسان PLA

ایسان PLA یوسو طرح جدید PLA

یوسو طرح جدید PLA فیلامنت پارت آیتک

فیلامنت پارت آیتک یوسو طرح قدیم

یوسو طرح قدیم آنت

آنت کریلیتی

کریلیتی استپر موتور ها

استپر موتور ها اتصالات مکانیکی

اتصالات مکانیکی بردهای کنترلی

بردهای کنترلی بردهای آردوینو

بردهای آردوینو برد های SKR

برد های SKR برد های MSK

برد های MSK برد های 32 بیتی

برد های 32 بیتی ماژول ها و درایور های الکترونیکی

ماژول ها و درایور های الکترونیکی قطعات و تجهیزات الکترونیکی

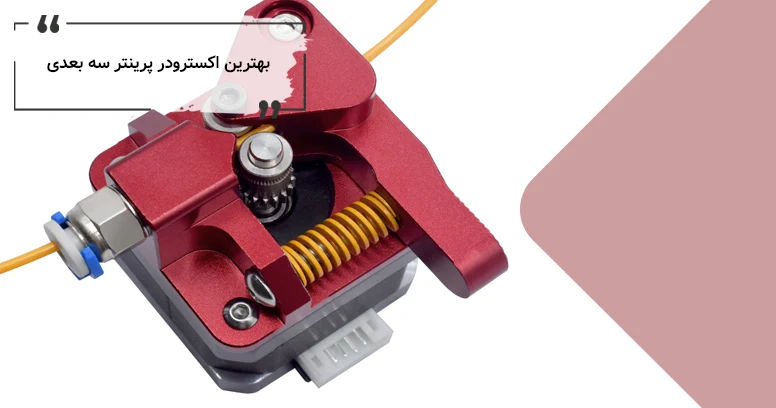

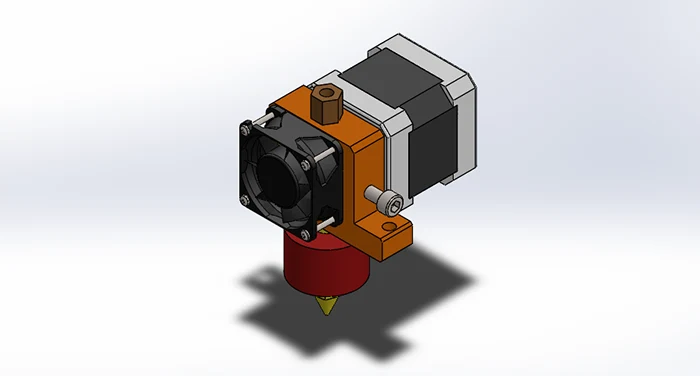

قطعات و تجهیزات الکترونیکی اکسترودر و نازل پرینتر سه بعدی

اکسترودر و نازل پرینتر سه بعدی قطعات و لوازم جانبی

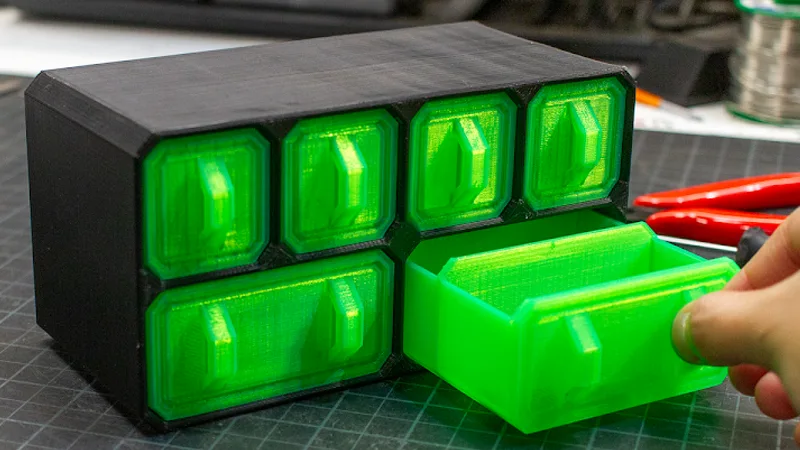

قطعات و لوازم جانبی قطعات مکانیکی و انتقال نیرو

قطعات مکانیکی و انتقال نیرو نمایشگر و ال سی دی ( LCD )

نمایشگر و ال سی دی ( LCD ) تخفیفات ویژه

تخفیفات ویژه

صنعت خودرو: در صنعت خودرو، پرینتر های رزینی برای ساخت مدل ها و پروتو تایپ های قطعات خودرو و همچنین برای تولید الگو ها و قطعات داخلی که از اهمیت بالایی برخوردارند استفاده می شوند.

صنعت خودرو: در صنعت خودرو، پرینتر های رزینی برای ساخت مدل ها و پروتو تایپ های قطعات خودرو و همچنین برای تولید الگو ها و قطعات داخلی که از اهمیت بالایی برخوردارند استفاده می شوند.

برای حل این مشکل می توانیم اقدامات زیر را انجام دهیم:

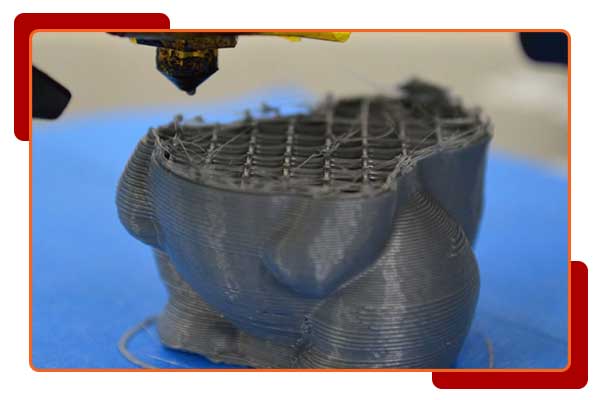

برای حل این مشکل می توانیم اقدامات زیر را انجام دهیم: رشته رشته شدن مدل

رشته رشته شدن مدل پیشنهاد ویژه: برای مطالعه مقاله

پیشنهاد ویژه: برای مطالعه مقاله  خروجی بیش از حد نازل

خروجی بیش از حد نازل مجموعه پارت آیتک عرضه کننده بهترین و با کیفیت ترین

مجموعه پارت آیتک عرضه کننده بهترین و با کیفیت ترین  توقف اکستروژن حین چاپ

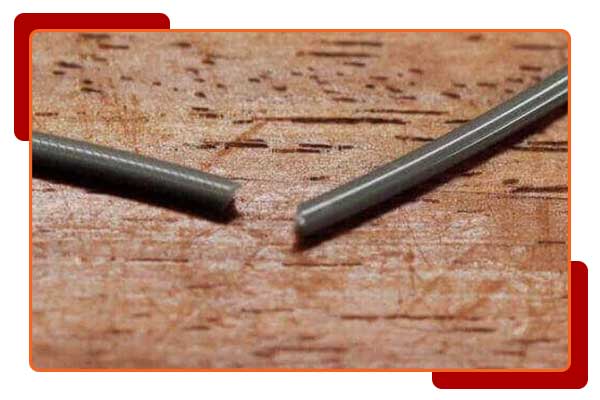

توقف اکستروژن حین چاپ بخش های ظریف به خوبی پرینت نمی شوند

بخش های ظریف به خوبی پرینت نمی شوند

اهمیت بهترین نازل پرینتر سه بعدی

اهمیت بهترین نازل پرینتر سه بعدی بهترین نوع نازل پرینتر سه بعدی

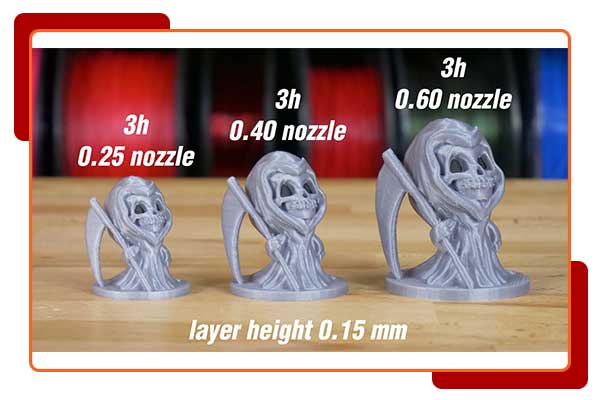

بهترین نوع نازل پرینتر سه بعدی اندازه نازل پرینتر سه بعدی

اندازه نازل پرینتر سه بعدی جنس نازل پرینتر سه بعدی

جنس نازل پرینتر سه بعدی سخن آخر

سخن آخر

در مرحله ی بعدی، نفتا را با دیگر مواد مورد نیاز مانند کاتالیزور در راکتور ترکیب کرده و ماده جدید تولید می کنند. بعد از آن محصولات به دست آمده فراوری می گردند. فراوری مرحله ای است که در آن مواد را به مایع تبدیل کرده و با هم ترکیب می کنند تا در نهایت پلاستیک مورد نظر تهیه شود. بعد از این مراحل نوبت به قطعه بندی پلاستیک می رسد.

در مرحله ی بعدی، نفتا را با دیگر مواد مورد نیاز مانند کاتالیزور در راکتور ترکیب کرده و ماده جدید تولید می کنند. بعد از آن محصولات به دست آمده فراوری می گردند. فراوری مرحله ای است که در آن مواد را به مایع تبدیل کرده و با هم ترکیب می کنند تا در نهایت پلاستیک مورد نظر تهیه شود. بعد از این مراحل نوبت به قطعه بندی پلاستیک می رسد.

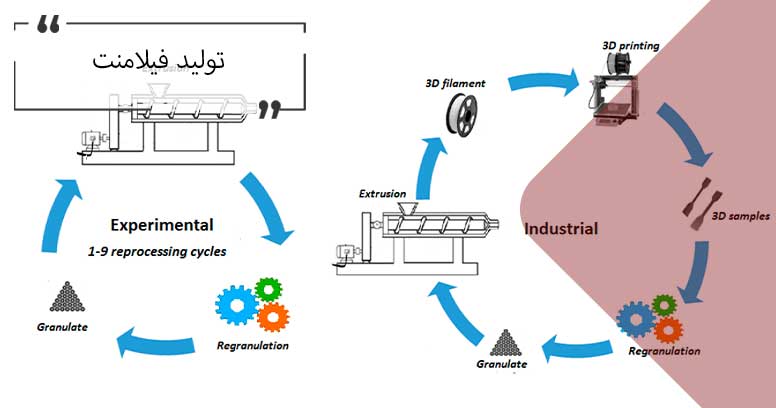

در برخی موارد، فیلامنت تولیدی شما می تواند از نمونه های خارجی آن حتی بسیار بهتر و مناسب تر باشد. در

در برخی موارد، فیلامنت تولیدی شما می تواند از نمونه های خارجی آن حتی بسیار بهتر و مناسب تر باشد. در